皆さんこんにちは。レスター)AI推進チームです!

日本の「モノづくり」が世界に誇るもの、それは言うまでもなく、その「品質」です。

製造・製造技術・品質保証を担う皆様が日々細部にまでこだわり、完璧を追求するその姿勢こそが多くの企業の競争力の源泉となってきました。

そして、その最終工程を支えてきたのが、熟練検査員「目」による外観検査です。

しかし、その「匠の目」に頼る従来の方法が、深刻な課題に直面していることをご存知でしょうか。

今回から、新たなブログテーマとして、製造業の品質管理における永遠のテーマともいえる「外観検査」に焦点を当て、その現状と課題、そして未来の可能性について探求していきたいと思います。

第1回となる今回は、多くの現場が抱える「目視検査の限界」について、皆さんと一緒に考えていきたいと思います。

❚ 「匠の目」という、偉大なる資産とリスク

長年にわたり、製造現場の品質は熟練検査員の経験と勘、そして研ぎ澄まされた感覚によって支えられてきました。

製品の表面に浮かぶミクロン単位の微細なキズ。ごくわずかな色の違いや異物の混入。

これらを瞬時に見抜く能力は、まさに「職人技」であり、企業の品質を支える貴重な資産です。

しかし、この偉大な「人の力」に依存することは、同時にいくつかの避けられないリスクを内包しています。

特に、製品の多様化や生産サイクルの短期化が進む現代において、そのリスクは徐々に顕在化し始めています。

❚ なぜ「見逃し」は起きてしまうのか?目視検査が抱える“避けられない”3つの課題

「品質目標を達成できない」「顧客からのクレームが減らない」といった問題の背景には、多くの場合、目視検査が本質的に抱える以下のような課題が存在します。

【課題1】判定基準の「バラつき」という壁

「Aさんが検査すればOKだが、Bさんが見るとNGになる」 といった経験は、多くの現場管理者の方がお持ちではないでしょうか。

品質部門がどれほど精緻なマニュアルや限度見本を整備しても、最終的な判断は個人の感覚に委ねられる部分が大きく、検査員ごとの判定の「バラつき」を完全になくすことは極めて困難です。

この基準のバラつきは、品質の不安定化に直結します。

【課題2】避けられない「ヒューマンエラー」

人間である以上、集中力の持続には限界があります。

長時間の単純作業による疲労、その日の体調、心理的なプレッシャーなど、様々な要因が検査精度に影響を与えます。

製造部門が安定した製造品質を目指す上で、このヒューマンエラーの可能性は常に考慮すべきリスクです。

どれだけ優秀な検査員であっても、たった一度の見逃しが、重大な品質問題に発展するリスクを常に抱えています。

【課題3】深刻化する「技術承継」の問題

熟練検査員の「匠の目」は、一朝一夕で身につくものではありません。

長い年月をかけた経験の蓄積があってこそ、初めて可能になるものです。

しかし、少子高齢化が進む中、多くの製造現場ではベテランの高齢化と後継者不足が深刻な問題となっています。

この貴重な「技」を、どのようにして次世代に継承していくのか。

これは、製造技術部門にとっても、標準化されたプロセスを維持する上で喫緊の経営課題と言えるでしょう。

❚ 現場に押し寄せる、さらなるプレッシャー

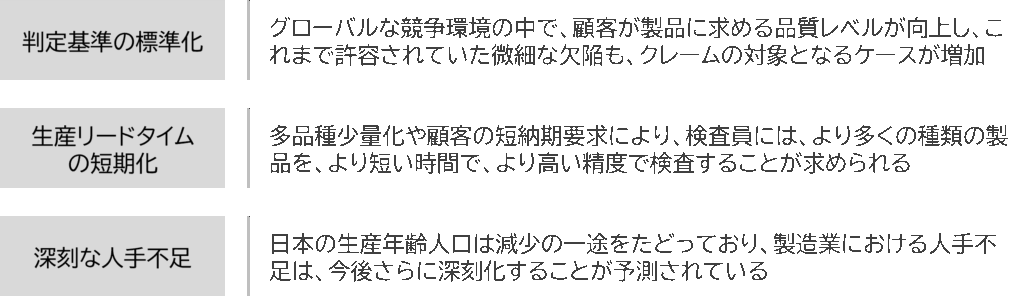

これらの内部的な課題に追い打ちをかけるように、外部環境の変化も製造現場に大きなプレッシャーを与えています。

これらのプレッシャーの高まりは、目視検査に依存する従来の品質管理体制が、もはや限界に近づいていることを示唆しています。

❚ まとめと次回予告

日本のモノづくりを支えてきた、熟練検査員による目視検査。

それは素晴らしい技術である一方、その属人性やヒューマンエラーのリスク、技術承継の難しさといった、構造的な課題を抱えています。

そして、その課題は外部環境の変化によって、もはや看過できないレベルにまで達しつつあります。

このままのやり方で、私たちは未来の品質を守り、世界の市場で勝ち続けることができるのでしょうか?

次回のブログでは、この根深い課題に対し、テクノロジーがどのように貢献できるのか、その新たな可能性について探っていきます。

「匠の目」を、いかにして再現し、超えていくのか。どうぞご期待ください。

❚ 更新履歴

2025/07/18